Die Erfolgswelle

Wenn der Füllstand in Behältern zuverlässig bestimmt werden soll, kommt häufig Radarmesstechnik zum Einsatz. Endress+Hauser führte das Messprinzip 1993 ein und entwickelt die darauf basierenden Geräte seither beständig weiter. Ein Blick auf einen echten Allrounder.

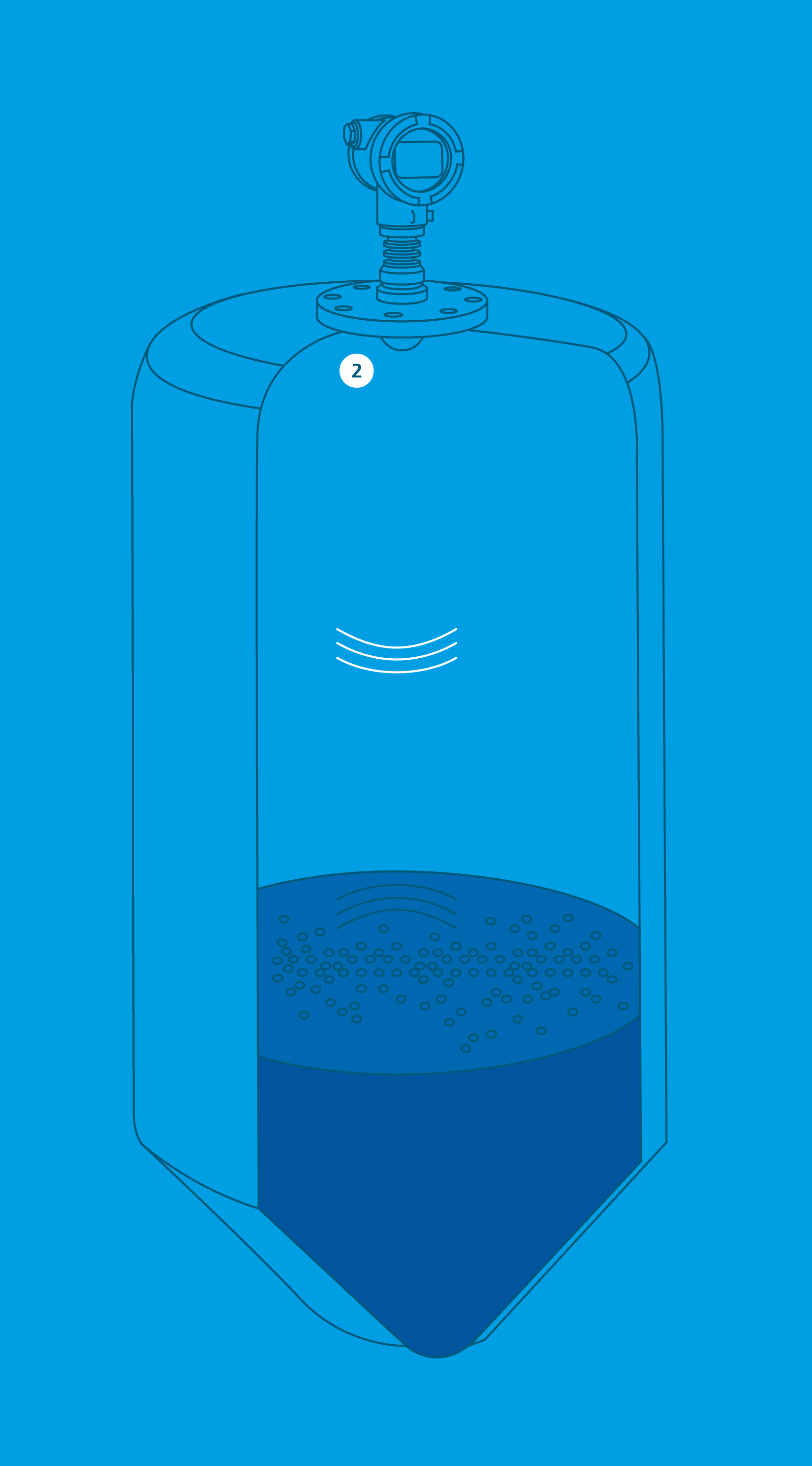

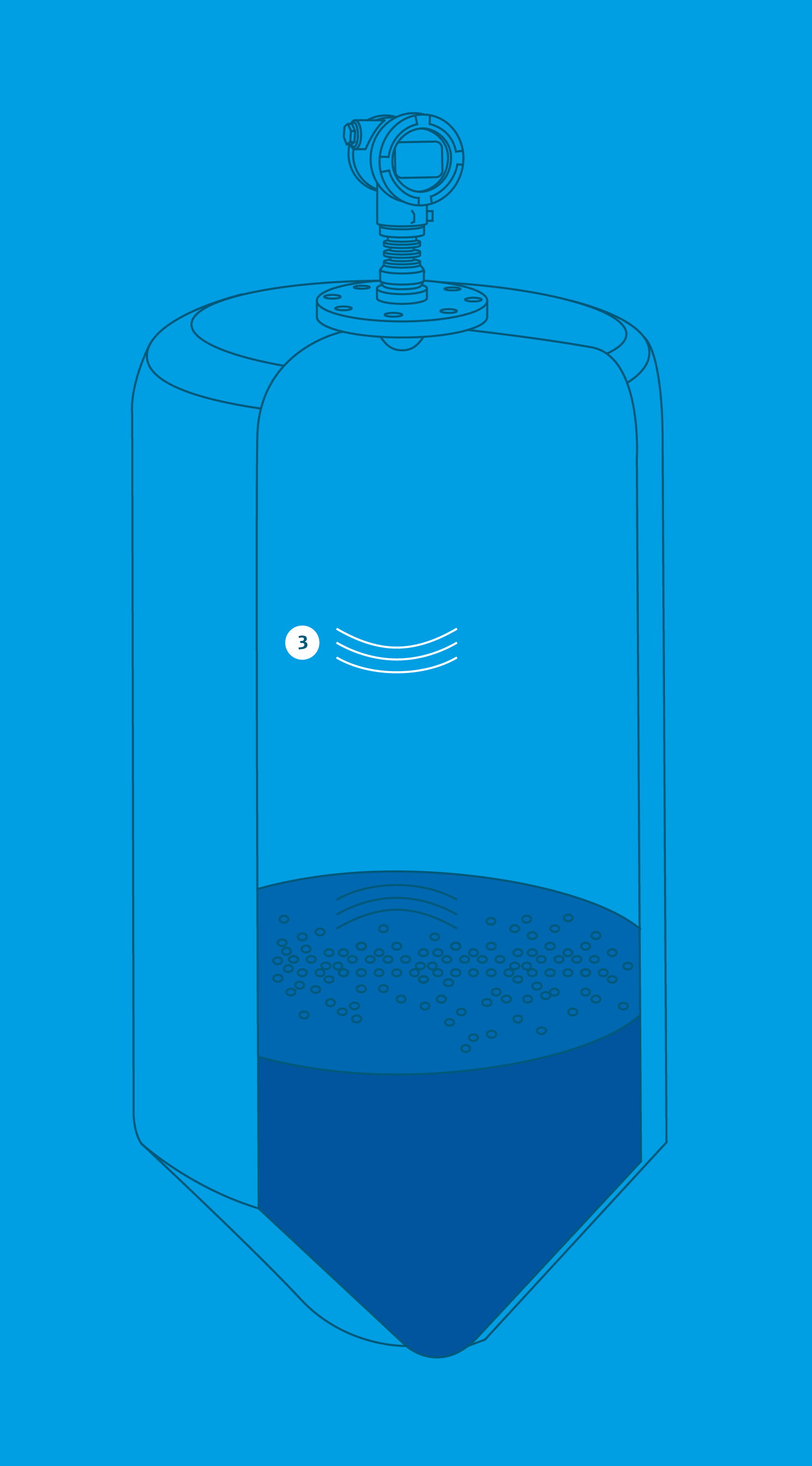

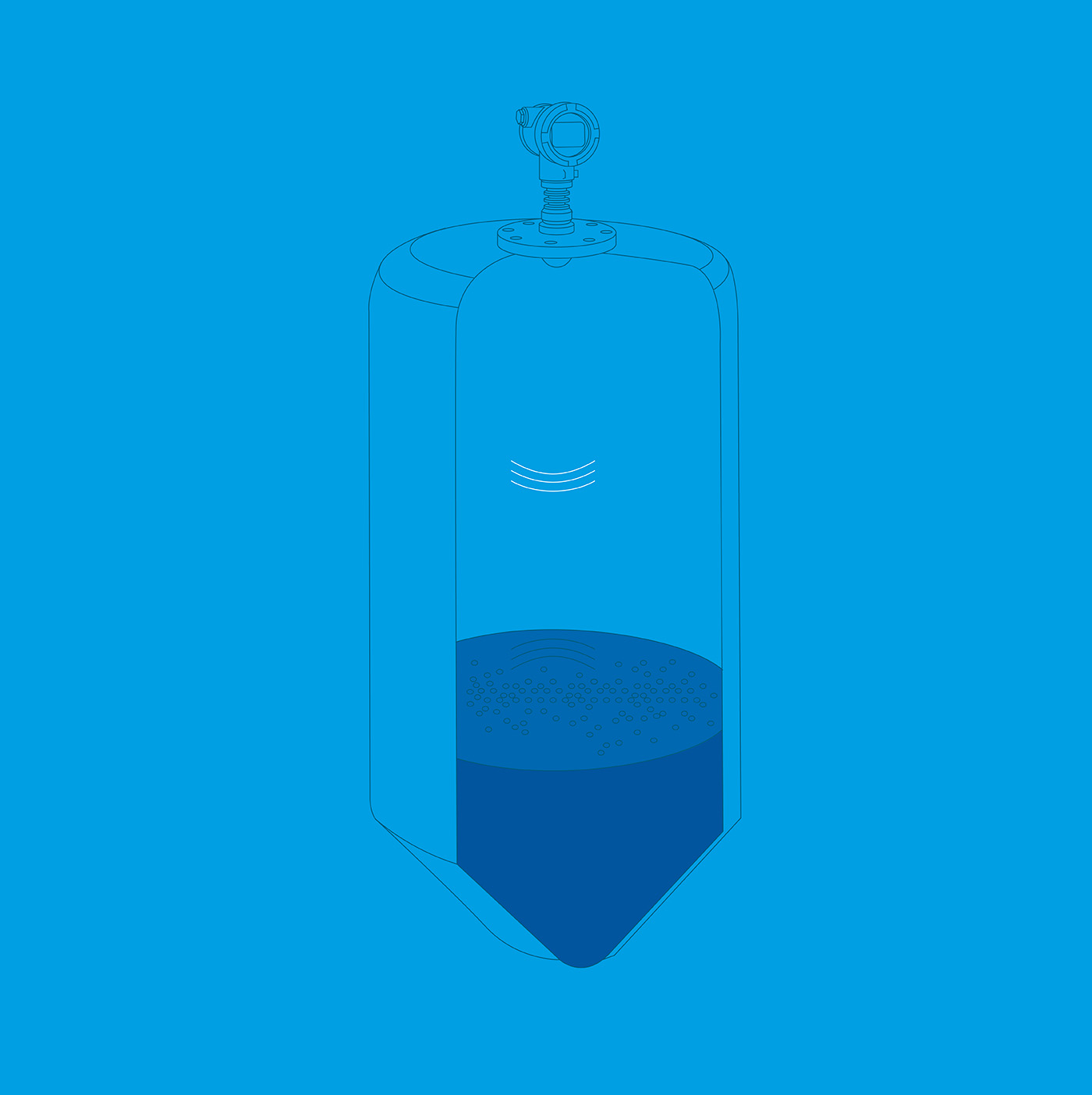

Die Anforderungen beim Messen von Füllständen sind so hoch wie vielfältig. Ob Pasten, Schüttgüter oder Flüssigkeiten – bei allen Medien ist das präzise Bestimmen der Füllmenge Grundlage für einen wirtschaftlichen und sicheren Betrieb. Geräte mit Radarmesstechnik nutzen dazu das sogenannte Laufzeit-Messverfahren. Dabei sendet das System kontinuierlich Radarwellen aus, die vom Füllgut reflektiert und von einem Sensor wieder empfangen werden. Aus der Laufzeit der Signale lässt sich die Distanz zwischen Sensor und Medienoberfläche bestimmen. Zusammen mit den bekannten Behältermaßen ergibt sich daraus der Füllstand.

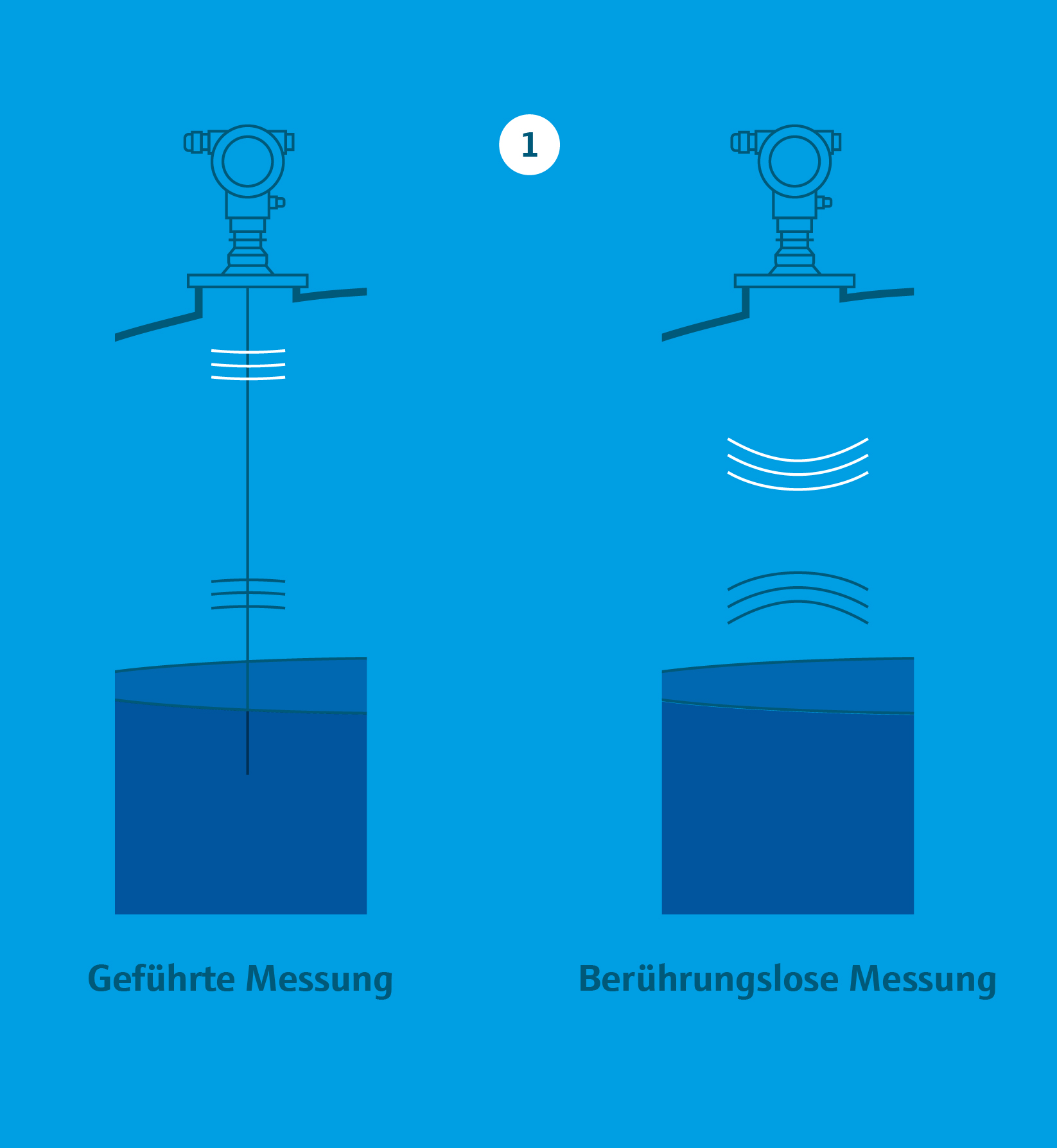

Wie genau die Radarimpulse ausgesendet werden, hängt von den Einsatzbedingungen ab. Fließen sie entlang eines Stabs zum Medium, sorgt das für eine hohe Zuverlässigkeit unabhängig von der Oberflächenbeschaffenheit des Mediums. Geräte mit frei abstrahlenden Radarwellen sind häufig die erste Wahl, da sich durch die kontaktlose Messung gerade in kritischen Anwendungen der Wartungsaufwand reduzieren lässt – zum Beispiel in der Chemie-, Öl- und Gas-Industrie oder im Pharma- und Lebensmittelbereich.

Technik mit langer Geschichte

Endress+Hauser nutzt das Radar-Messprinzip seit 1993. Andreas Möller leitet das Produktmanagement für Füllstandsmessgeräte und erinnert sich: „Unser erstes Radar-Füllstandsmessgerät war deutlich größer als heutige Systeme, sodass es auf kleinen Behältern praktisch nicht montiert werden konnte. Wegen des hohen Energiebedarfs war es außerdem immer notwendig, die Geräte mit einer zusätzlichen Stromversorgung zu betreiben.“ Heutige Instrumente sind sehr kompakt und können auch auf kleinsten Behältern montiert werden. Für mobile Einsätze hat Endress+Hauser Geräte mit Batteriebetrieb und drahtloser Datenübertragung entwickelt.

Je spezifischer die Anforderungen wurden, desto genauer passten die Ingenieure im Laufe der Zeit die Funktionen an. Ein Beispiel sind Geräte, die nicht wie die ersten Modelle mit 6 Gigahertz arbeiten, sondern mit Frequenzen von 26 oder 80 Gigahertz. Sie eignen sich für Medien, deren Füllstände mit anderen Verfahren nur schwer zu erfassen sind – etwa Flüssigkeiten mit niedriger relativer Dielektrizitätskonstante (DK-Wert) oder Flüssigkeiten

in Reaktoren, deren Stoffeigenschaften, zum Beispiel die Dichte, sich im Laufe der Reaktion verändern.

„Die Radarmesstechnik hat sich in den vergangenen Jahrzehnten zur vielseitigsten Lösung entwickelt. Sie liefert selbst unter extremen Bedingungen wie Temperaturen von minus 196 bis plus 450 Grad Celsius oder Drücken bis 160 bar zuverlässige und genaue Werte“, sagt Philipp Walser, Portfolio Manager Füllstand bei Endress+Hauser.

Digitale Evolution

Zur Entwicklung gehört auch, dass Kunden die Geräte immer einfacher bedienen können. Die neueste Generation des Micropilot ist über einen eingebauten Assistenten in kurzer Zeit betriebsbereit. „Dank einer Bluetooth-Schnittstelle können Kunden mit unserer SmartBlue-App bequem aus der Ferne auf die Systeme zugreifen. So lassen sich die Geräte auch in gefährlichen Prozessen mit ausreichend Sicherheitsabstand einstellen und überwachen“, erklärt Andreas Möller. Kommunikationsprotokolle und -technologien nach aktuellen Industriestandards wie Ethernet APL erleichtern zudem die Integration.

Mit Blick in die Zukunft sagt Philipp Walser: „Mit Innovationen wie der neuen Micropilot-Generation haben wir die Radar-Füllstandsmesstechnik noch einmal verbessert. So breit aufgestellt und mit weiteren Innovationen in der Zukunft wird sie in der Prozessautomatisierung gefragt bleiben.“

Veröffentlicht am 29.08.2023, zuletzt aktualisiert am 11.09.2023.

Tauchen Sie mit dem Newsletter von «changes» jeden Monat durch neue spannende Geschichten in die Welt der Prozessindustrie ein!