Einmalig gut

Endress+Hauser hat die Coriolis-Technologie fit für Single-Use-Anwendungen gemacht. Die Neuentwicklung Proline Promass U 500 misst Durchflüsse so präzise wie wirtschaftlich – und ist fürs spätere Recycling optimal vorbereitet.

38.8 Mrd. $

So groß wird der Markt für Single-Use Bio-Technologie im Jahr 2030 sein. Offensivere Schätzungen rechnen mit über 80 Milliarden US-Dollar. 2024 waren es noch etwa 18 Milliarden US-Dollar.

Der Biotech-Markt wächst rasant. Denn Arzneimittel und Impfstoffe, die mithilfe gentechnisch veränderter Zellen aus Mikroorganismen hergestellt werden, ermöglichen neue Therapien für viele schwere Erkrankungen. Der Boom verändert auch die Produktion: Sie findet immer öfter in kleineren Mengen statt, in kompakteren, flexibleren Anlagen und zunehmend kontinuierlich. Dabei erfordert die Arbeit mit den empfindlichen Zellkulturen absolute Reinheit: „Die kleinste Kontamination kann einen ganzen Ansatz unbrauchbar machen“, sagt Samuel Neeser, Produktmanager Coriolis bei Endress+Hauser.

Bei einer Produktion im Multi-Use-Design heißt das: Alle Komponenten, die mit Prozessmedien in Berührung kommen, müssen jedes Mal aufwendig gereinigt und sterilisiert werden. Dabei kommen aggressive Säuren zum Einsatz und es wird viel Energie zur Dampferzeugung benötigt. „Am Ende ist das Risiko einer Kontamination immer noch nicht bei null“, sagt Samuel Neeser. Daher ist der Trend eindeutig: Jedes zweite Biotech-Produkt weltweit wird heute mit Single-Use-Technologie hergestellt. Dabei werden alle medienberührenden Komponenten nur einmal verwendet.

AUFWENDIGE KONSTRUKTION, HOCHWERTIGE MATERIALIEN

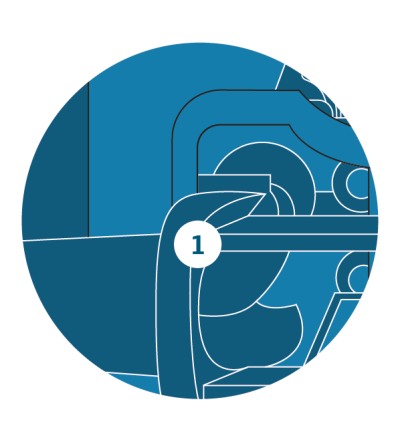

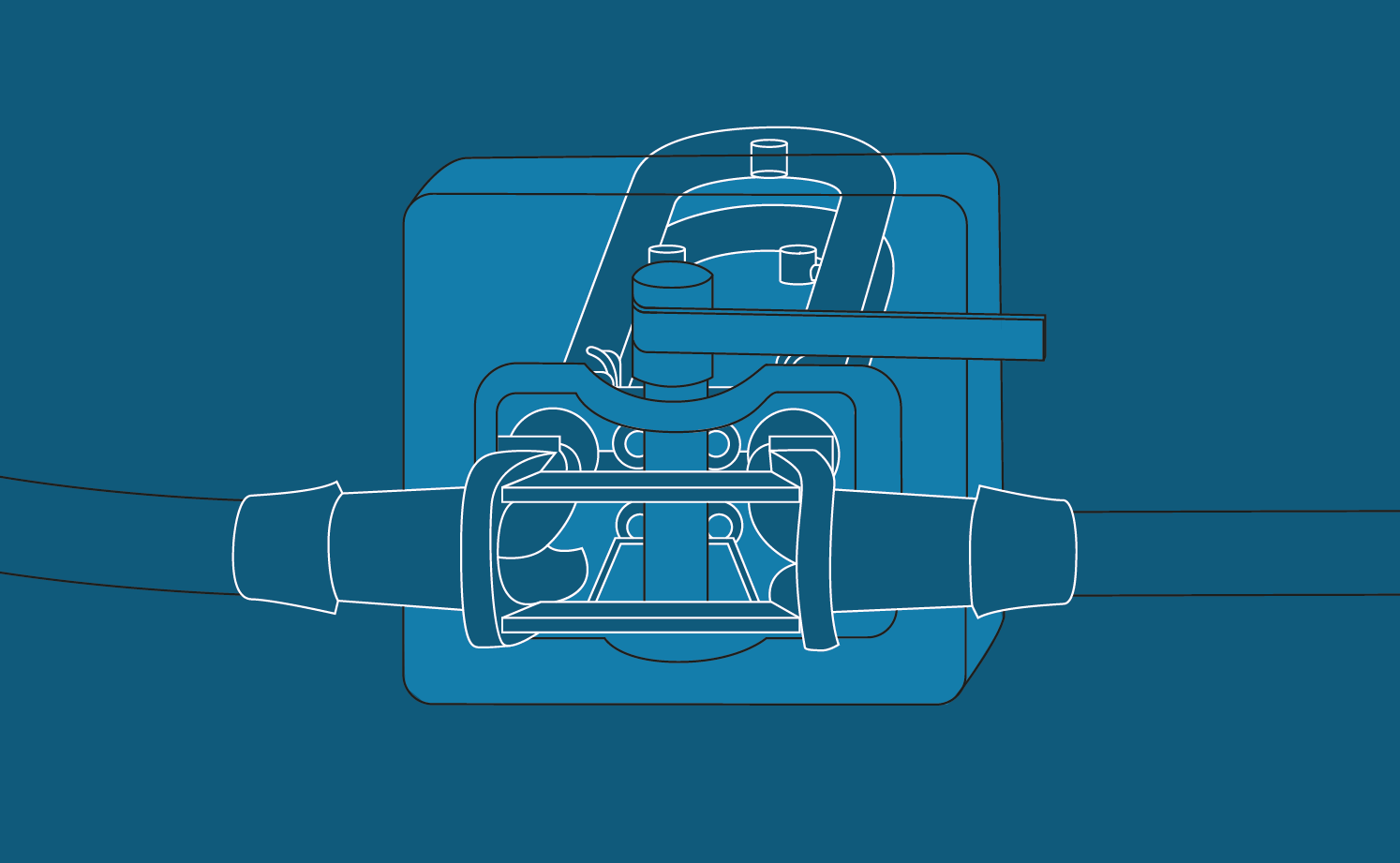

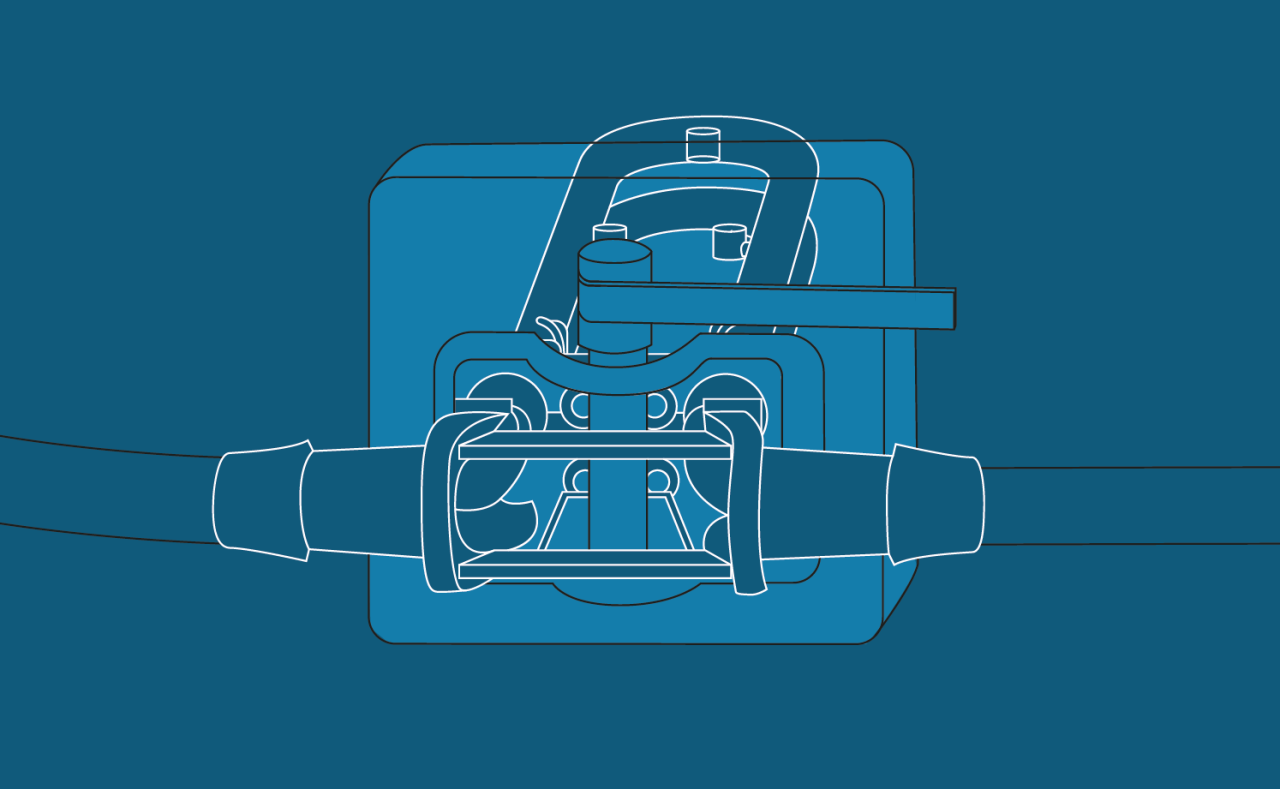

In diesem wachsenden Segment fehlte bisher jedoch ein Gerät, das Durchflüsse präzise misst und zugleich die strikten Anforderungen des cGMP-Standards erfüllt. Bestens geeignet dafür ist die Coriolis-Technologie. Doch herkömmliche Geräte sind aufgrund der aufwendigen Konstruktion für einen einmaligen Einsatz viel zu kostspielig. Proline Promass U 500 ändert dies. Der Trick der Ingenieure: Das Gerät besteht aus zwei trennbaren Teilen. In der Basiseinheit sind die Spannungsversorgung, der Schwingungserreger, die Sensorik und die Signalverarbeitung verbaut. Das Messrohr selbst, das in Schwingung versetzt werden muss, ist dagegen Teil der Einwegkomponente. Es ist wie bei anderen hochwertigen und hochgenauen Geräten aus Edelstahl gefertigt; die Messabweichung beträgt maximal 0,5 Prozent. „Die Trennung der Funktionseinheiten ermöglicht, die Coriolis-Technik im Single-Use-Bereich wirtschaftlich einzusetzen“, sagt Samuel Neeser. Und damit die Einwegkomponente nach Gebrauch nicht im Müll endet, können ihre Teile sortenrein recycelt werden.

Veröffentlicht am 21.05.2025, zuletzt aktualisiert am 26.06.2025.

Tauchen Sie mit dem Newsletter von «changes» jeden Monat durch neue spannende Geschichten in die Welt der Prozessindustrie ein!