Zirkuläre Polymere

Covestro hat die Kreislaufwirtschaft zum Leitprinzip erhoben – und richtet sich als Vorreiter in der Kunststoffindustrie vollständig darauf aus. Ein Blick nach Leverkusen zeigt die neuesten Entwicklungen.

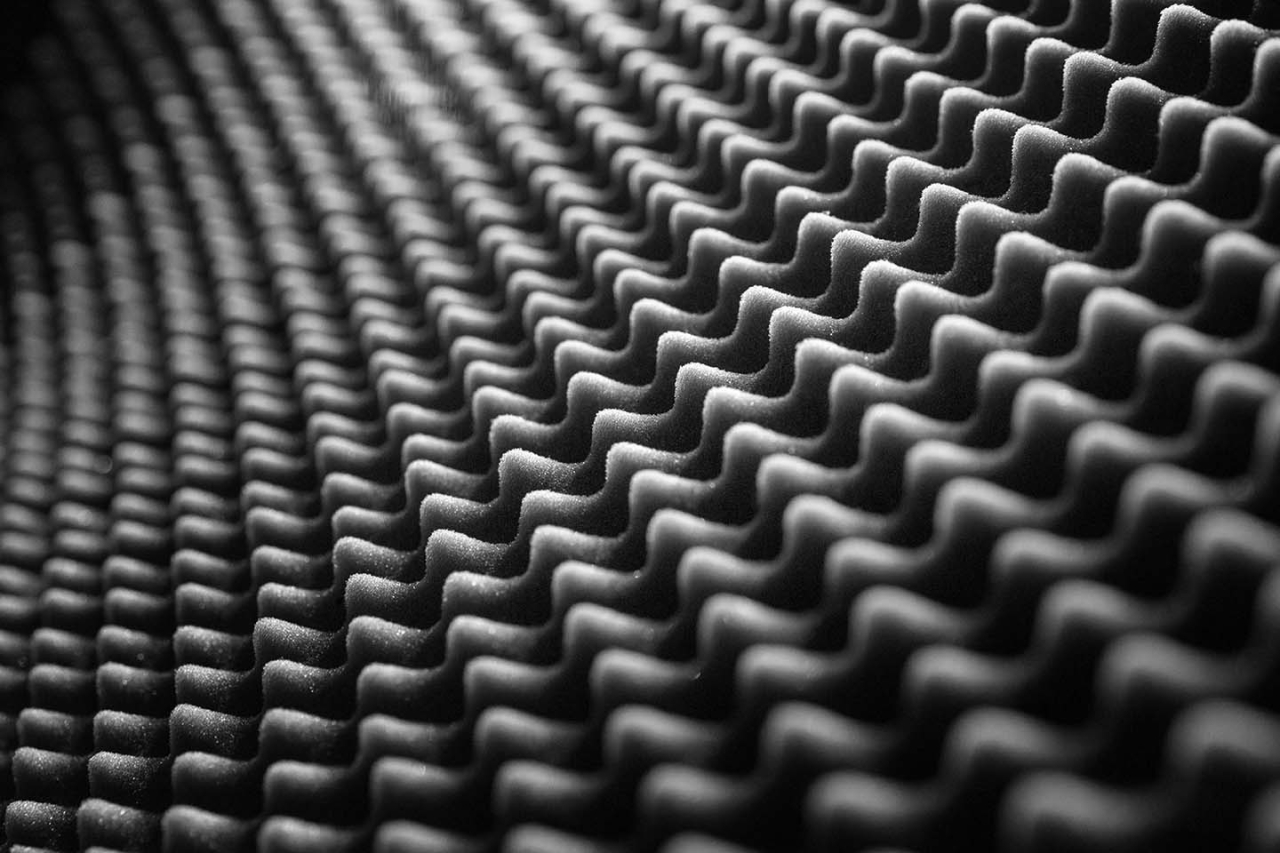

Polyurethane sind überall. Seit 90 Jahren machen die Alleskönner unter den Kunststoffen unser Leben komfortabel, stabil und wetterfest. Als Lackschicht verleihen sie Autos und Fußböden eine widerstandsfähige Oberfläche, als Klebstoff halten sie Schuhsohlen und Bücher zusammen. Auch die Möbelindustrie kommt ohne sie nicht aus: Hier stecken die synthetischen Polymere als weiche Schaumstoffe in Polstermöbeln und Matratzen. In der härteren Variante dämmen sie Kühlschränke und im Bausektor millionenfach Gebäude, sorgen so für Energieeffizienz und tragen damit wesentlich zum Klimaschutz bei.

MITTEN IM WANDEL

Bei der eigenen Nachhaltigkeit haben Polyurethane jedoch Nachholbedarf. Wie fast alle der aktuell jährlich 414 Millionen Tonnen produzierten Kunststoffe werden sie in der Regel aus Erdölprodukten hergestellt. Das setzt CO2 frei und befördert damit den Klimawandel. Am Ende ihrer Nutzung landen sie auf Deponien und in der Verbrennung. Nur neun Prozent der verwendeten Kunststoffe werden laut OECD recycelt. „Doch nun beginnen immer mehr Chemieunternehmen, Polymere neu zu denken. Die Branche durchläuft derzeit eine fundamentale Transformation“, erklärt Thomas Pellender, Technical Sales Manager Chemie bei Endress+Hauser Deutschland. Zu den Vorreitern zählt Covestro, einer der weltweit führenden Hersteller von hochwertigen Kunststoffen und deren Komponenten. „Seit 2019 haben wir die Kreislaufwirtschaft zum Leitprinzip erhoben und richten uns vollständig darauf aus. Denn nur mit ihr können wir Klimaneutralität erlangen“, erklärt Dr. Thorsten Dreier, Technologievorstand von Covestro.

Mit seinem strategischen Programm zielt Covestro darauf ab, Kunststoffe und deren Komponenten möglichst umweltverträglich und klimaneutral herzustellen. Deswegen nutzt das Unternehmen zunehmend biobasierte Rohstoffe und Erneuerbare Energien in der Produktion. Parallel entwickelt es innovative, energieeffiziente Technologien, um das mechanische und chemische Recycling von Altprodukten und unvermeidbarem Abfall zu verbessern. In diesem Zusammenhang sollen Produkte und Prozesse von Anfang an so konzipiert werden, dass sie für Kreislaufwirtschaft taugen. „In allen Feldern kooperieren wir mit Akteuren in der gesamten Wertschöpfungskette und der Wissenschaft und knüpfen neue Partnerschaften, um die besten Lösungen für die Kreislaufwirtschaft zu finden“, sagt Thorsten Dreier.

1

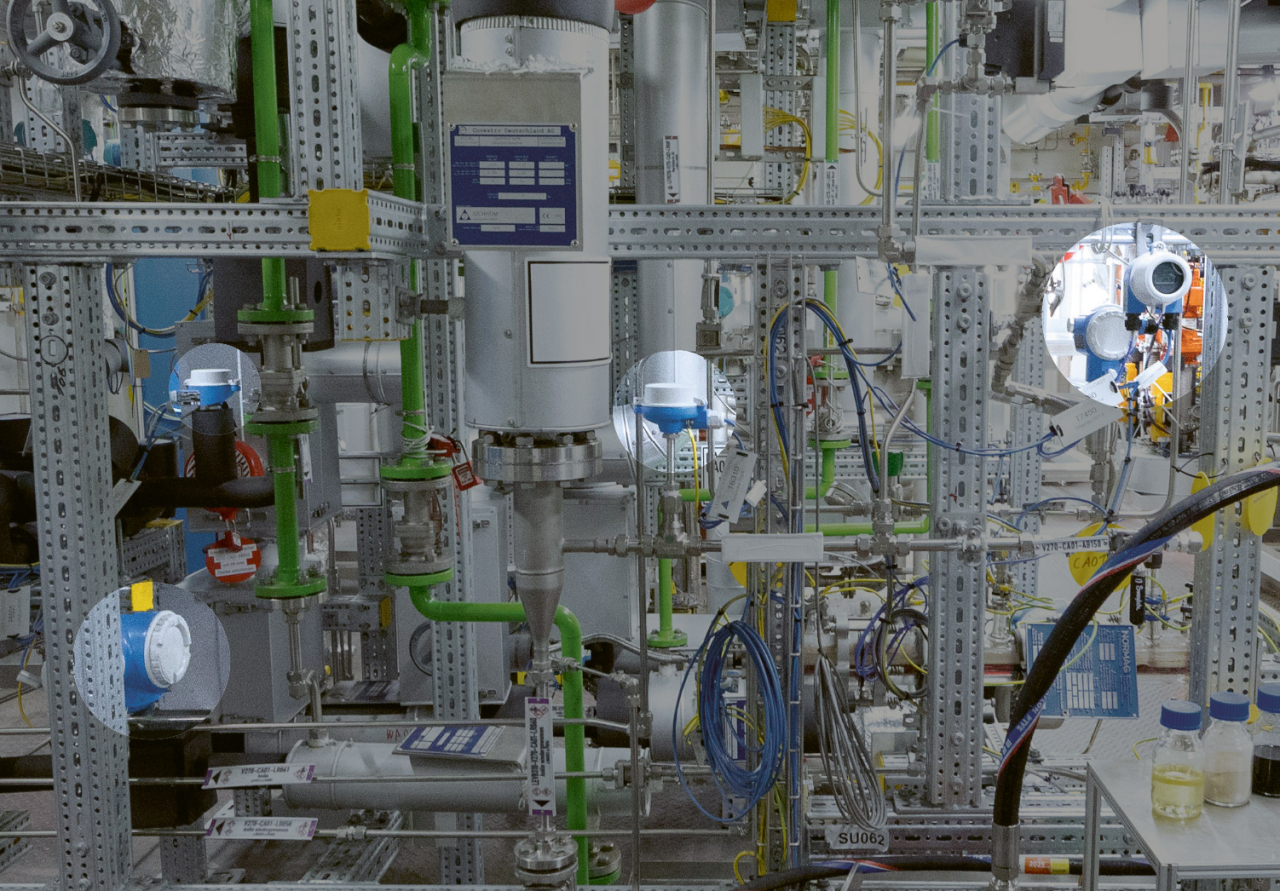

Am Hauptsitz in Leverkusen entwickelt Covestro neue Technologien.

2

In einer Pilotanlage produziert das Unternehmen erstmals biobasiertes Anilin.

3

Messtechnik hilft, das innovative Verfahren zu optimieren.

BAUSTEIN DER ZUKUNFT

Welche Früchte diese Ansätze tragen, offenbart sich auf dem Werksgelände von Covestro am Hauptsitz in Leverkusen. Dort erstreckt sich in einem Labor- und Technikums-Komplex eine weltweit einzigartige Pilotanlage mit einer Vielzahl von Reaktoren, Kolonnen, Behältern und Wärmetauschern über nicht weniger als vier Stockwerke. Hinzu kommen 600 Meter Rohrleitungen und mehr als 150 Messstellen und Sensoren – viele sind von Endress+Hauser. Die klare Flüssigkeit, die in der Anlage entsteht, könnte künftig den Übergang der Chemie- und Kunststoffindustrie insgesamt und speziell von Covestro zur Zirkularität entscheidend voranbringen. „Uns ist es gelungen, mit Anilin eines unserer wichtigsten Vorprodukte erstmals auf pflanzlicher Basis statt wie üblich mit erdölbasiertem Benzol herzustellen“, sagt Projektleiter Thomas Vössing.

Covestro produziert pro Jahr rund eine Million Tonnen dieser organischen Verbindung und deckt damit etwa ein Sechstel des gesamten Weltmarktes ab. „Das Anilin nutzen wir wiederum, um MDI zu produzieren“, erläutert der Experte für Bioverfahrenstechnik. Das Kürzel steht für Methylendiphenyldiisocyanat – eine Hauptkomponente von hartem Polyurethanschaumstoff. Einen einstelligen Millionenbetrag hat Covestro in die Anlage investiert; davor standen acht Jahre Forschungsarbeit gemeinsam mit der Rheinisch-Westfälischen Technischen Hochschule (RWTH) Aachen sowie den Universitäten Düsseldorf und Stuttgart, auch mit öffentlicher Förderung. „Die Inbetriebnahme der Pilotanlage war ein echter Meilenstein. Die größte Herausforderung bei diesem Projekt war, ein ganzheitliches Verfahrenskonzept zu entwickeln und es in den technischen Maßstab zu übertragen. Hierzu mussten Anlagen entworfen werden, die so zuvor noch nie gebaut wurden“, sagt Thomas Vössing.

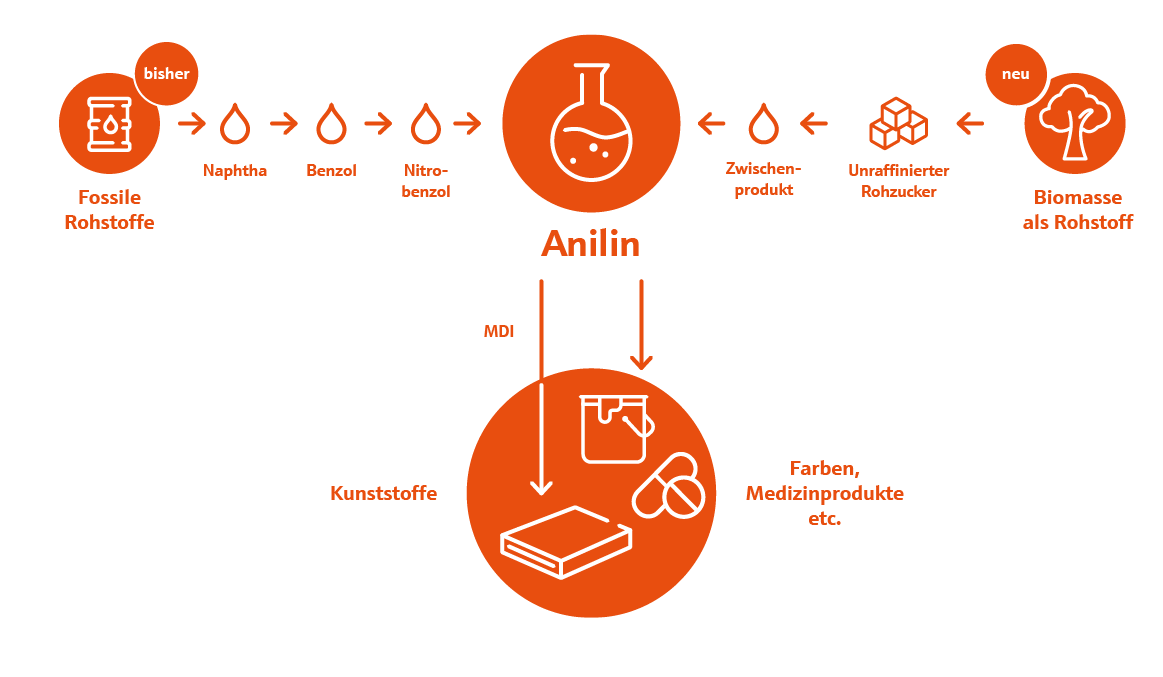

Die Produktion des biobasierten Anilins verläuft in mehreren Schritten: Ein maßgeschneidertes Bakterium hilft, einen aus Pflanzen gewonnenen industriellen Zucker durch Fermentation in ein Zwischenprodukt umzuwandeln. Dieses wird isoliert und in der Pilotanlage in einem zweiten Schritt chemisch zu Anilin umgesetzt. „Nach der destillativen Aufreinigung kann es als biobasierte Drop-in-Chemikalie anstelle von petrobasiertem Anilin eingesetzt werden – es ist mit diesem chemisch identisch“, erklärt Thomas Vössing.

9%

der weltweit verwendeten Kunststoffe werden laut OECD recycelt.

„Messtechnik bildet die Grundlage für das Prozessverständnis und spielt damit für die Entwicklung neuer Verfahren eine entscheidende Rolle.“

Sebastian Mahler,

Head of Process Technology bei Covestro

150

Messstellen und Sensoren gibt es in Covestros Pilotanlage für biobasiertes Anilin.

ENGE PARTNERSCHAFT

Dass die Prozesse in der Pilotanlage auch mit Endress+Hauser Messtechnik überwacht werden, ist nahezu selbstverständlich. „Endress+Hauser ist einer der Lieferanten, mit denen Covestro eine langfristige Partnerschaft verbindet“, sagt Sebastian Mahler, Head of Process Control Technology bei Covestro. Sie bewährt sich seit Jahrzehnten: Covestro ist 2015 aus der ehemaligen Kunststoffsparte der Bayer AG hervorgegangen und firmierte davor unter Bayer Material-Science. Seit 2003 besteht ein Rahmenvertrag mit Endress+Hauser, so dass das Unternehmen die Geräte standardmäßig überall auf der Welt in seinen Anlagen einsetzt. „Unsere Beziehung zu Covestro ist sehr vertrauensvoll, von den Servicetechnikern bis zur Führungsebene. Wir sind schon früh in Projekte eingebunden, sprechen mit den Fachleuten und können dann die am besten geeigneten Sensoren empfehlen und bei der Auslegung beraten“, erklärt Thomas Pellender von Endress+Hauser.

„Auf technischer Seite ist dies eine partnerschaftliche Beziehung auf Augenhöhe“, bestätigt Sebastian Mahler. „Wie wenige andere Firmen geht Endress+Hauser auf besondere technische Anforderungen unserer Prozesse ein, wenn diese denn umsetzbar sind. Zusammen mit unseren Ansprechpartnern erfahren wir die notwendige Unterstützung und können auch zu weiteren Entwicklungen auf beiden Seiten beitragen.“ Messtechnik sorgt bei Covestro allgemein dafür, dass Anlagen sicher und effizient laufen, dadurch weniger Energie und Rohstoffe gebraucht werden sowie weniger Ausschuss entsteht. „Für die Entwicklung neuer Verfahren spielt sie eine entscheidende Rolle. Sie ist die Grundlage für das Prozessverständnis und für die Bestimmung und Berechnung von Scale-up Faktoren“, sagt Sebastian Mahler. Anhand der präzisen Messwerte kann Covestro Technologien erproben, besser kennenlernen und optimieren, um sie dann nach und nach in immer größere Maßstäbe bis hin zur industriellen Produktion zu übertragen.

DER WEG ZUR KREISLAUFWIRTSCHAFT

Um die Nachhaltigkeitsziele zu erreichen, richtet sich Covestro seit 2019 komplett auf Kreislaufwirtschaft aus. Mit fünf Bausteinen soll die Transformation gelingen.

1

Aus Anilin stellt Covestro einen Rohstoff für Dämmplatten her.

3

Auch Schaumstoffe sollen nachhaltiger werden.

2

In einem Kompetenzzentrum erforscht das Unternehmen biotechnologische Ansätze.

4

Covestro will Weichschaum-Rohstoffe aus Matratzen auf chemischem Wege zurückgewinnen.

414Mio.

Tonnen Kunststoffe werden jährlich weltweit produziert.

INNOVATION IM ZENTRUM

Im Augenblick geschieht das auf dem Werksgelände gleich mehrfach. Seit 2022 ist zum Beispiel eine Pilotanlage für biobasiertes Hexamethylendiamin (HMDA) in Betrieb, ein Vorprodukt für Lacke und Klebstoffe. Die Prozesstechnologie hatte Covestro mit dem US-Biotech-Unternehmen Genomatica entwickelt. „Partnerschaften sind für uns bei allen Vorhaben wichtig: Indem wir Spezialexpertisen vereinen, können wir unsere Ziele besser erreichen“, sagt Thomas Vössing. Das gilt auch für die neuen Recyclingmethoden, an denen Covestro in mehr als 20 Projekten forscht: „Neben der Forschung an neuen, biobasierten Rohstoffen treiben wir die Entwicklung solch innovativer Recycling-Technologien konsequent voran. Unsere Vision ist die vollständige Ausrichtung auf Kreislaufwirtschaft und Klimaneutralität und wir verfolgen alle innovativen Lösungsansätze, die uns diesem Ziel näherbringen“, sagt Thorsten Dreier, Chief Technology Officer von Covestro. „Recycling kann maßgeblich dazu beitragen, den Kreislauf zu schließen und aus Abfällen Rohstoffe zurückzugewinnen, die wir in der Produktion einsetzen.“

Einen ersten Erfolg gibt es beim chemischen Recycling: Auch hier läuft eine Pilotanlage. In ihr wird Polyurethan-Weichschaum aus Matratzen wiederverwertet; jede einzelne enthält im Durchschnitt 15 bis 20 Kilogramm davon. Als Novum im Vergleich zu anderen chemischen Ansätzen entstehen bei der neuen Recycling-Technologie Evocycle CQ von Covestro wieder beide Polyurethan-Hauptkomponenten in hoher Qualität und Reinheit. Neben dem Polyol kann nun auch das Vorprodukt der anderen Komponente, des Isocyanats, recycelt werden. Noch in einer frühen Entwicklungsphase befindet sich dagegen das enzymatische Recycling und damit auch hier ein biotechnologischer Ansatz. Dabei werden Enzyme dazu genutzt, um Kunststoffe in Monomere zu zerlegen. Diese Monomere können im Anschluss wiederum zur Produktion von neuen, gleichwertigen Kunststoffen verwendet werden. Der Vorteil des enzymatischen Recyclings? Es findet bei sehr milden Temperaturen statt und es entstehen wenige bis keine Nebenprodukte – damit rückt die Chemieindustrie ganz nah an die Kreisläufe der Natur, in der nichts übrigbleibt und alles wieder zurückgeführt wird.

Noch hat Covestro also einen weiten Weg vor sich, bis die Kreislaufwirtschaft auf ganzer Breite in der Produktion von Kunststoffen und deren Komponenten angekommen sein wird. Aber Chief Technology Officer Thorsten Dreier, der die Strategie im Konzern mit vorantreibt, schöpft Zuversicht aus diesen und anderen wichtigen Meilensteinen. „Wir machen auf allen Gebieten nahezu täglich neue Fortschritte. Trotzdem – wir sind noch lange nicht am Ziel.“

Chemie aus Pflanzen

Die Produktion der Basischemikalie Anilin ist ohne den Einsatz von Erdöl oder anderen fossilen Rohstoffen möglich – dank eines Forschungserfolges von Covestro.

Veröffentlicht am 21.05.2025, zuletzt aktualisiert am 12.06.2025.

Tauchen Sie mit dem Newsletter von «changes» jeden Monat durch neue spannende Geschichten in die Welt der Prozessindustrie ein!