Weniger ist mehr

Auf dem Weg zur Klimaneutralität bietet die Beschaffung einen großen Hebel. Denn bei hohen Stückzahlen fallen selbst kleine Materialeinsparungen ins Gewicht – etwa am Gerätegehäuse.

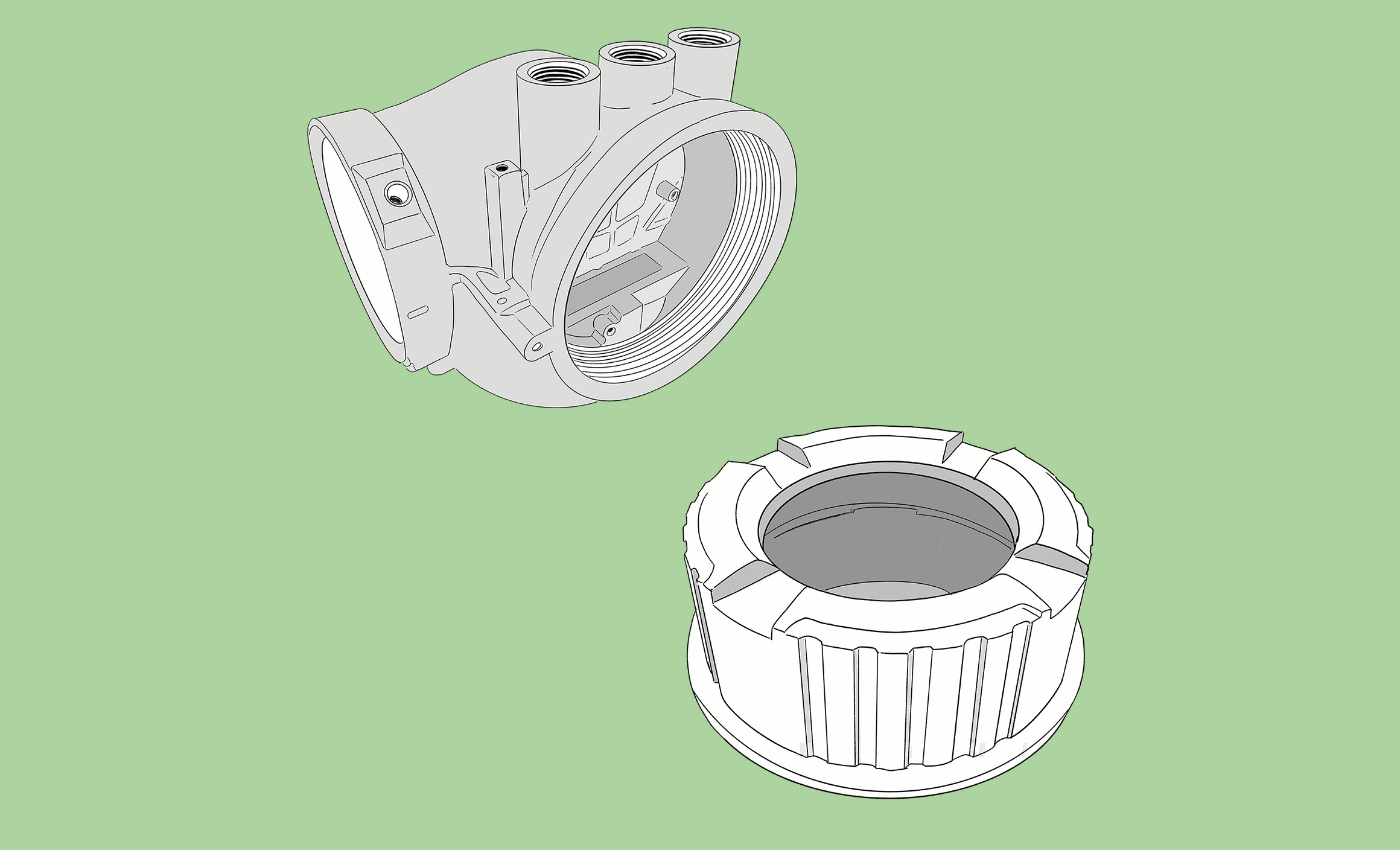

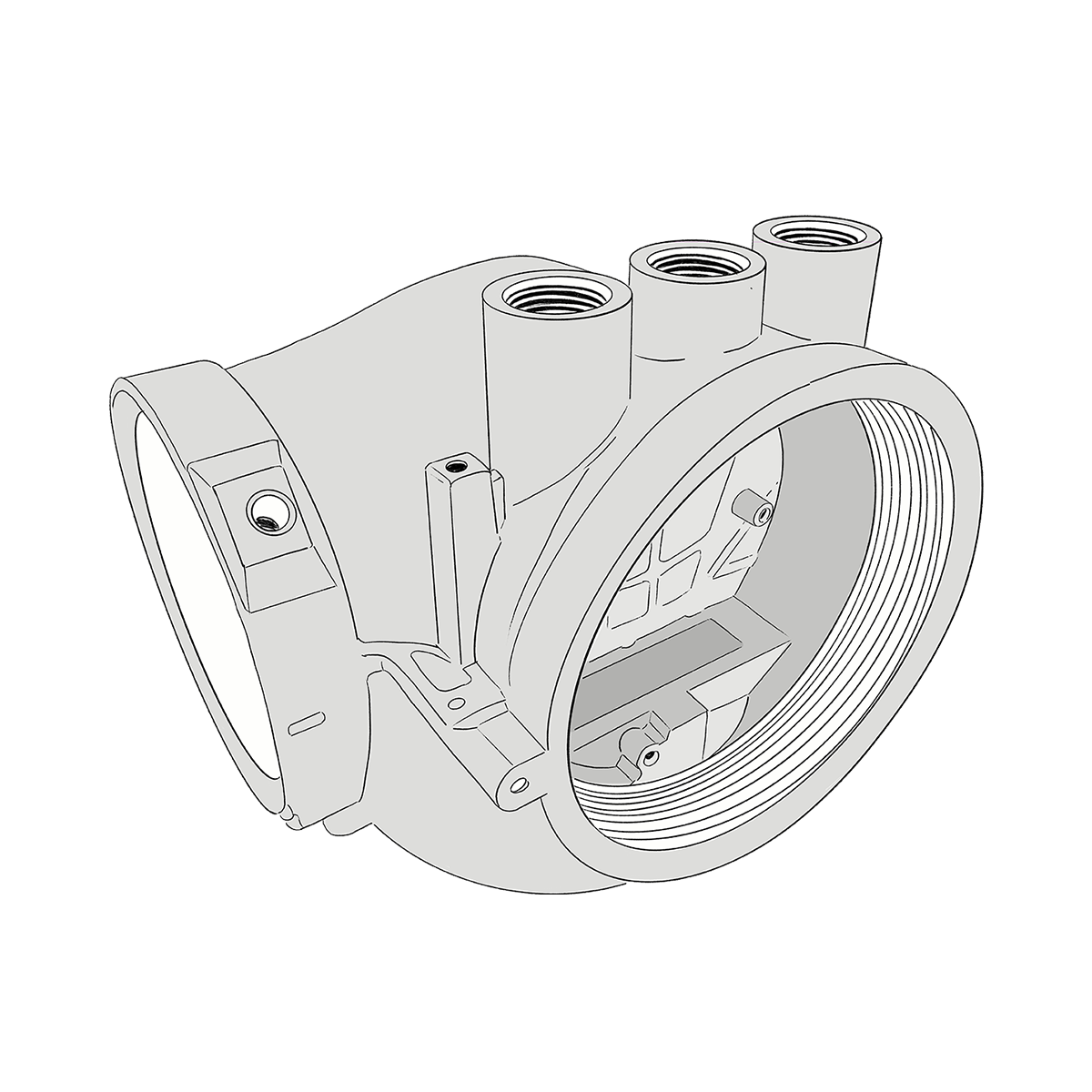

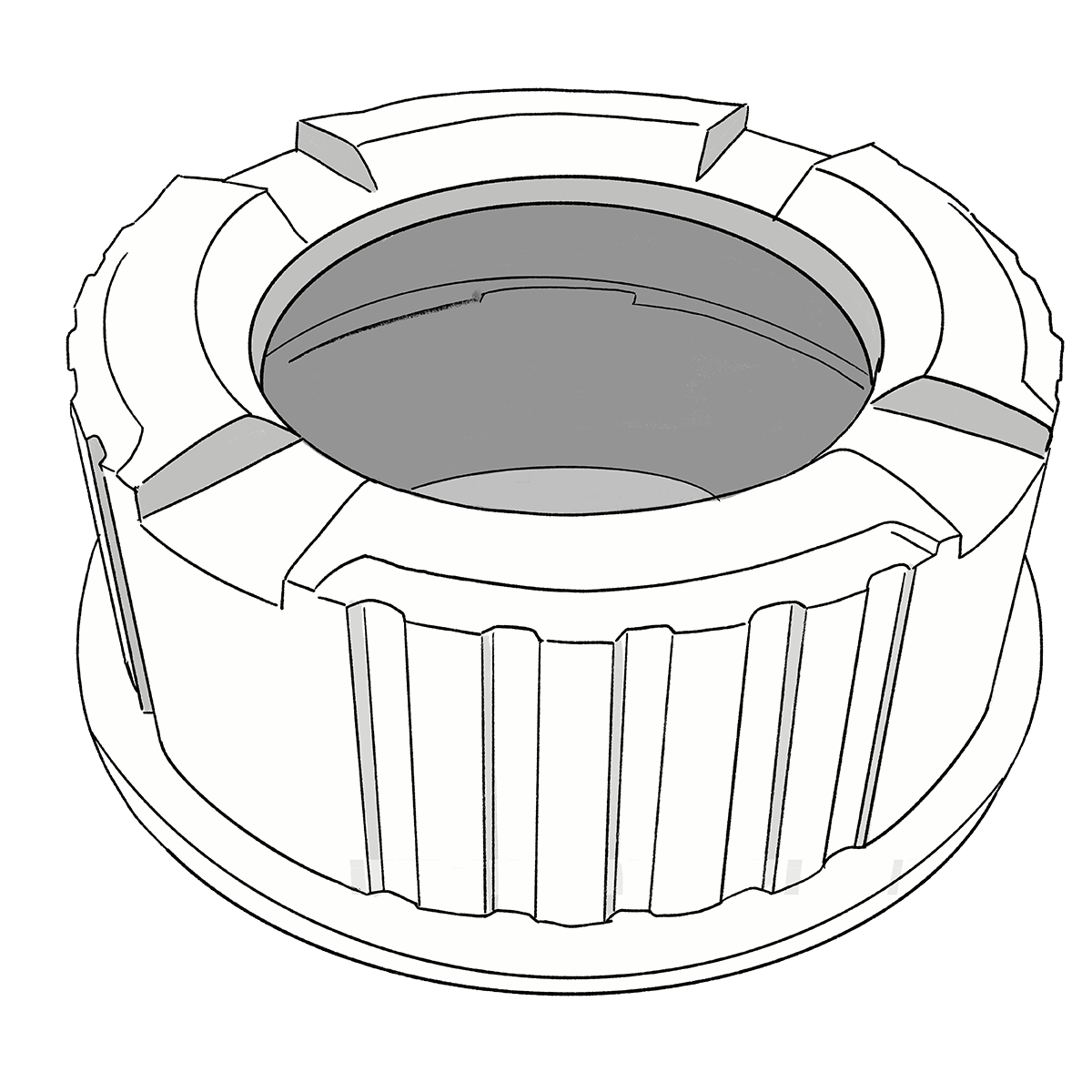

Im Proline-Gerätekonzept vereint Endress+Hauser mehrere Produktfamilien zur Durchflussmessung. Allein von Proline 300 werden in einer Variante jährlich etwa 50.000 Geräte mit dem gleichen Gehäuse ausgeliefert. Ein großes Potenzial, um bei der Konstruktion Material einzusparen, weiß der strategische Einkäufer Roger Tschudin: „Wir hatten bereits Erfahrungswerte aus der Umkonstruktion eines anderen Gehäusedeckels, das war relativ einfach. Bei diesem Gehäuse war die Herausforderung deutlich größer, denn die Geräte werden in explosionsgeschützten Bereichen verwendet. Da gibt es spezielle Anforderungen.“

Die Analyse des CO2-Fußabdrucks von Durchflussmessgeräten zeigt, dass die mechanischen Komponenten etwa 85 Prozent des Gesamtwertes ausmachen, weil darin viel Stahl und Aluminium stecken. „Die stählernen Sensorbauteile bieten im Prinzip den größten Ansatzpunkt, um Material und damit Emissionen einzusparen, aber Änderungen wären hier sehr schwierig“, erklärt Fabian Dreier, Leiter des Supply Chain Managements bei Endress+Hauser Flow. „Die Rohre stehen unter Druck, es gilt, Normen und Standards zu erfüllen.“ Praktikabler ist es, Gehäuse und Deckel der Messumformer anzupassen. Sie tragen etwa 30 Prozent zum CO2-Fußabdruck bei, sind aber auch nicht „mal eben rasch“ umkonstruiert.

Es brauchte drei Jahre in enger Zusammenarbeit von Engineering und Zulieferer, bis Fabian Dreier die Ergebnisse verkünden konnte: Sieben Millimeter Wandstärke statt neun Millimeter machen das Gehäuse um 12 Prozent leichter, den Deckel um 19 Prozent. Das spart mehr als 15 Tonnen Aluminium pro Jahr ein, oder umgerechnet 160 Tonnen CO2. Verstärkungen an anderer Stelle gleichen die geringere Wandstärke aus. Die Herausforderung dabei: Der Aufbau im Inneren durfte sich nicht zu sehr ändern, denn die Elektronik bleibt die gleiche und braucht ihren Platz.

„Das Eco-Design für das neue Gehäuse haben wir mit numerischen Simulationen entwickelt. Das hat uns viel Zeit und praktische Versuche erspart“, sagt Andre Brygadin, Experte für Gießereiverfahren bei Endress+Hauser Flow. „Am längsten dauerte die externe Zertifizierung und die Druckprüfung im Zusammenhang mit dem Explosionsschutz.“ Auch das Herstellungsverfahren wurde umgestellt: „Der Aluminium-Hochdruckguss ist schneller und präziser als der Niederdruckguss. Wenn die Teile aus der Form kommen, haben sie schon fast die endgültige Qualität und müssen kaum noch nachgearbeitet werden“, erklärt Andre Brygadin. Außerdem liefert der Partner die Gehäuse gleich pulverbeschichtet. Das verkürzt die Lieferkette von Endress+Hauser um einen Schritt – und damit auch die der Kunden. Die neuen Gehäuse werden zurzeit eingeführt.

Veröffentlicht am 12.02.2025, zuletzt aktualisiert am 17.02.2025.

Tauchen Sie mit dem Newsletter von «changes» jeden Monat durch neue spannende Geschichten in die Welt der Prozessindustrie ein!