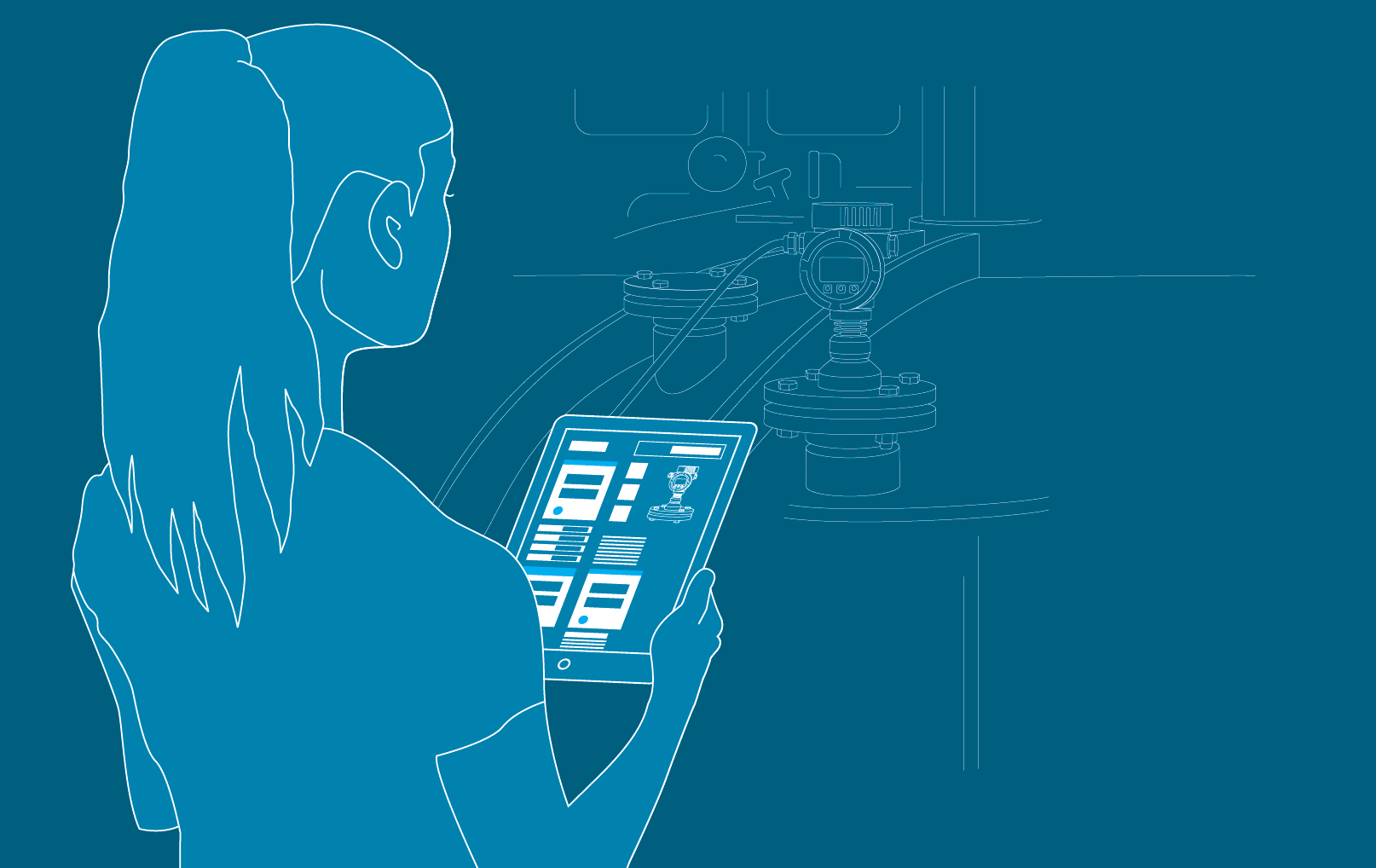

Ein virtueller Freund fürs Leben

Ein digitaler Zwilling ist das virtuelle Abbild eines realen Objekts. Dahinter steht eine Fülle an Daten und Algorithmen, mit denen sich beispielsweise Einbau und Funktion simulieren lassen. Doch die Vision von Endress+Hauser geht weiter: Der digitale Zwilling soll den Kunden über den gesamten Lebenszyklus eines Produkts Mehrwert bieten.

Noch vor wenigen Jahren war es üblich, dass Kunden bei der Auswahl von Komponenten für ihre Anlagen große Kataloge wälzen, unzählige technische Daten aus Tabellen auslesen und Dokumentationen verschiedener Formate miteinander vergleichen mussten. Im Betrieb wurden dann Unterlagen für Zertifizierungen und Prüfungen, Wartungen und Sicherheitschecks aufwendig von Hand erstellt, aktualisiert und abgelegt. Mit dem Ansatz des digitalen Zwillings überführt Endress+Hauser dies alles in die virtuelle Welt. „Damit vereinfachen wir das Handling für die Kunden und erhöhen die Effizienz über die gesamte Lebensdauer eines Produkts, von Auswahl, Bestellung und Inbetriebnahme über die Wartung bis hin zum Austausch“, erklärt Franz Durmeier, Marketing- Spezialist für das digitale Leistungsangebot bei Endress+Hauser.

Schon in der Planungsphase einer neuen Anlage werden Kunden den passenden Sensor von Endress+Hauser einfach und komfortabel über einen Online-Konfigurator anhand ihres Anforderungsprofils auswählen und den digitalen Zwilling für Einbau- und Funktionssimulationen nutzen können. Bei der Bestellung werden Produktinformationen wie Typ und Modellnummer so weitergegeben, dass sie für die betriebswirtschaftliche Software der Kunden lesbar sind. Elektronische Anleitungen und Beschreibungen, die weltweit online zur Verfügung stehen, erleichtern Einbau, Kalibrierung und Inbetriebnahme des Messgeräts. Automatisiert zur Verfügung gestellte Zertifikate und Checklisten führen zu beschleunigten technischen Abnahmen und Prüfungen, da alle notwendigen Dokumentationen normgerecht aufbereitet und jederzeit einsehbar sind. In der Wartungsphase unterstützen dynamisch aktualisierte digitale Servicepläne das Lifecycle- Management des Geräts. Notwendige Wartungen werden frühzeitig angezeigt und können automatisiert in Auftrag gegeben werden. Das gewährleistet eine lange Lebensdauer und minimiert das Ausfallrisiko. Neigt sich die Lebenszeit eines Sensors dem Ende zu, wird Kunden das zu ihrem Bedarf passende Ersatzgerät angeboten.

Für die Erzeugung des digitalen Zwillings überführen die IT-Systeme von Endress+Hauser alle Informationen zum jeweiligen Messgerät wie Konstruktionsdaten, aber auch Anleitungen, Zertifikate und sonstige technische Dokumentationen, in Datensätze, die sich in das digitale Ökosystem der Kunden integrieren lassen. Je nach Kundenpräferenz kann die IT-Struktur auch die Netilion-Cloud von Endress+Hauser oder eine andere Cloud-Lösung umfassen. „Der Vorteil unserer Cloud ist ihre auf die Prozessindustrie abgestimmte Konfiguration. Sie bietet direkten Zugang zu allen Produktunterlagen, sodass die Kunden ohne großen Aufwand die Vorteile des digitalen Zwillings nutzen können“, erklärt Kevin Rueff, Produktmanager Digitalisierung bei Endress+Hauser.

Um die reibungslose Integration in andere Cloudund IT-Systeme zu gewährleisten, arbeitet Endress+Hauser in internationalen Gremien mit anderen Unternehmen und Verbänden an der Standardisierung der Datenschnittstellen. Das Ziel ist die Etablierung einer Softwarestruktur mit einer sogenannten Asset Administration Shell, einer einheitlichen universellen Verwaltungsschale, die mit beliebig vielen unterschiedlichen Informationen gefüllt werden kann. „Damit schaffen wir die Grundlage für smarte Systeme, die sich nahtlos in Konzepte wie die Industrie 4.0 einbinden lassen“, sagt Franz Durmeier. Dazu gehört auch, dass die Datensätze des digitalen Zwillings ständig aktualisiert und erweitert werden. Sein Resümee: „Wir stellen fest, dass sich die Anforderungen der Kunden immer weiterentwickeln. Fertig ist der digitale Zwilling eigentlich nie!“

Veröffentlicht am 06.03.2023, zuletzt aktualisiert am 14.11.2023.

Tauchen Sie mit dem Newsletter von «changes» jeden Monat durch neue spannende Geschichten in die Welt der Prozessindustrie ein!