Die Spannung steigt

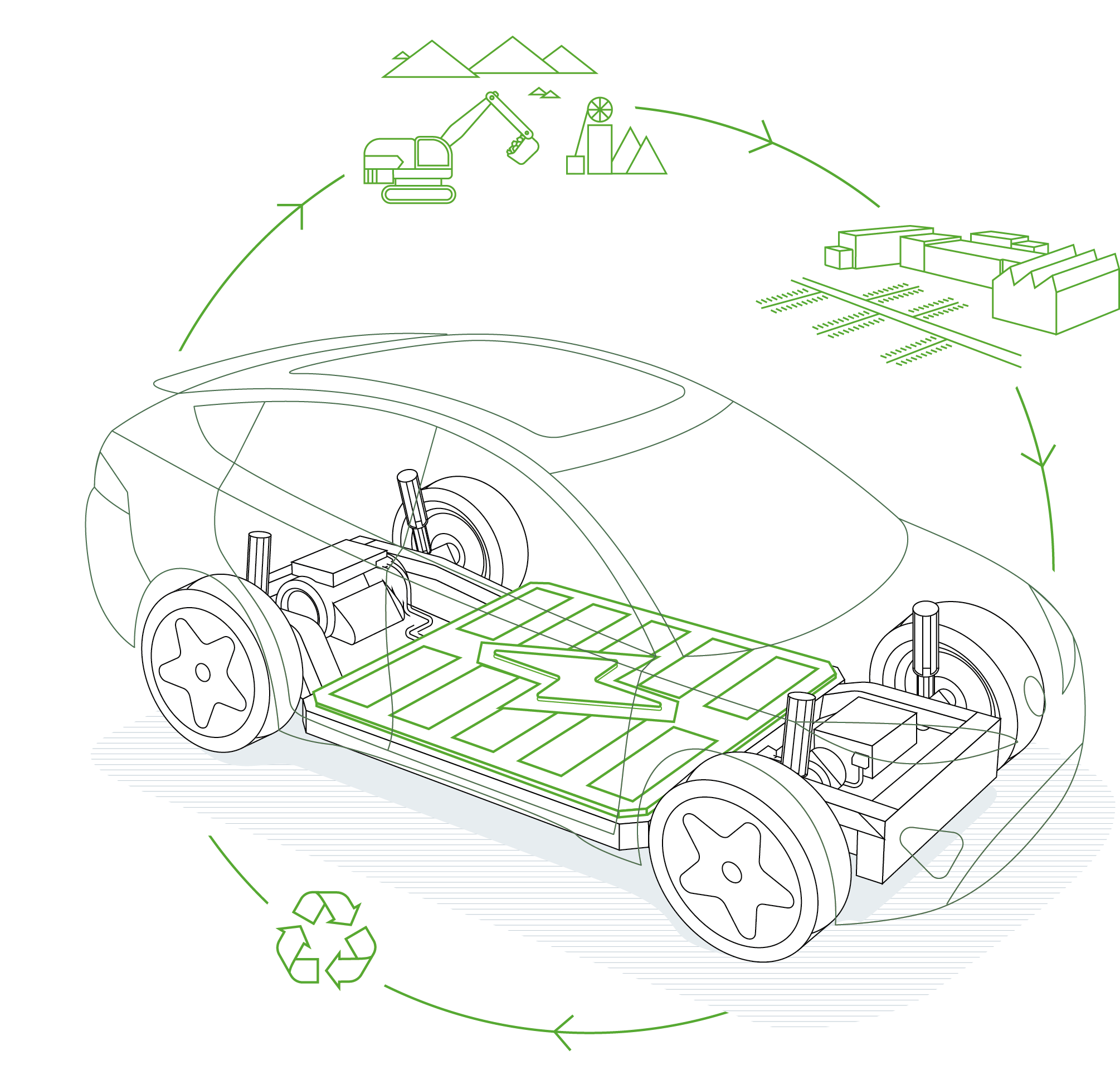

Elektromobilität ist ein unverzichtbarer Baustein der Energiewende. Kein Wunder, dass der Markt für Lithium-Ionen-Batterien boomt. Allerdings sind die Herausforderungen vielfältig und erstrecken sich über die gesamte Wertschöpfungskette.

Die Elektromobilität boomt, sei es in Europa, Asien oder Amerika. Nicht nur Zellfertiger und Autokonzerne wollen die Chance ergreifen. Auch Unternehmen wie BASF, Umicore oder Johnson Matthey kämpfen um Marktanteile und investieren Milliarden in die Batterieherstellung. Analysten prog-nostizieren: Die Elektromobilität könnte für die Chemieindustrie einer der größten Wachstumstreiber der nächsten Jahre werden.

Im Zuge dieses Wandels geraten auch die globalen Märkte in Bewegung. Öffentliche Fördergelder, Investoren aus Asien und schnell wachsende Start-ups legen gerade den Grundstein dafür, dass Europa in

BATTERIEHERSTELLUNG

weniger als zehn Jahren zur Nummer zwei der Batterieherstellung aufsteigen könnte. Doch alte und neue Player stehen vor großen Herausforderungen: Das Einhalten von Umwelt-, Sozial- und Corporate-Governance-Standards ist ein Schlüsselfaktor für die Industrie – gerade weil es um die Mobilität von Morgen geht.

150

Millionen Elektroautos soll es laut Experten 2030 global geben.

EFFIZIENTE ROHSTOFF-GEWINNUNG

Derzeit werden Lithiumverbindungen vor allem in Südamerika, Australien sowie China hauptsächlich aus ergiebigen Salzsee-Solen oder dem selten vorkommenden Kettensilikat Spodumen gewonnen. Ein Mangel am Schlüsselelement für Batterien besteht nicht: Die Lithiumressourcen betragen global rund 40 Millionen Tonnen – das entspricht mehr als 210 Millionen Tonnen Lithiumkarbonat-Äquivalenten. Dennoch rechnen Experten bereits spätestens 2025 mit einer Lithiumknappheit, da die Erschließung des Rohstoffes aufwendig ist. Um ihn etwa aus Salzsee-Grundwasser zu gewinnen, muss die lithiumhaltige Sole in Verdunstungsbecken gepumpt, aufkonzentriert und dann gereinigt werden. Während des Verdampfungsprozesses wird die Lithiumkonzentration von etwa 2.000 ppm auf bis zu 6 Prozent in der Endsole erhöht. Danach wird diese in chemischen Anlagen zu Lithiumkarbonat mit einer Reinheit von 99,9 Prozent weiterverarbeitet. „Moderne Prozesslösungen für Durchfluss-, Füllstand-, Druck- und Temperaturmessung helfen hier bei jedem Schritt, den Rohstoff effizient und in der benötigten Batteriequalität zu gewinnen“, sagt Andrew Reese, globaler Branchenmanager für die Grundstoff-, Metall- und Bergbauindustrie bei Endress+Hauser.

QUALITÄT IN DER RICHTIGEN MISCHUNG

Die Reinheit und Zusammensetzung des Rohmaterials ist bei der Herstellung von Batteriezellen entscheidend. Grundsätzlich muss das Kathoden- und Anoden-material möglichst frei von Wasser sein. Bei anderen Inhaltsstoffen ist die Betrachtung differenzierter: Unterschiedliche Lithiumverbindungen führen zu unterschiedlichen Eigenschaften des Endprodukts. Im Spannungsfeld zwischen Leistungsdichte, Energie-dichte, Sicherheit und Lebensdauer sowie Verfügbarkeit und Kosten spielen einige Verbindungen ihre Stärken aus und offenbaren Schwächen an anderer Stelle. Im Ergebnis setzt die Industrie sogenannte NMC-Mischoxide ein – sie zählen zu den wichtigsten Speichermaterialien von Lithium-Ionen-Batterien für E-Fahrräder oder E-Autos.

Um die gewünschten Eigenschaften sicherzustellen, müssen die jeweiligen Anteile des NMC, also der Nickel-, Mangan- und Kobaltoxide, genau bekannt sein. Hinzu kommt, dass von der Quelle bis zum Endprodukt viele Verfahrensschritte durchlaufen werden müssen. Jeder Transfer verlangt eine Zustandskontrolle des Materials. „Diese Herausforderungen können nur durch fortschrittliche Analysegeräte befriedigend gelöst werden“, sagt Philipp Conen, globaler Branchenmanager für die Chemieindustrie bei Endress+Hauser. Raman-Analysatoren liefern hier alle Echtzeit- und In-situ-Messungen, die nötig sind, um die Eigenschaften und die Qualität von Lithium-Ionen-Batterien sicherzustellen.

DEN KREISLAUF SCHLIESSEN

Durch die immer stärkere Verbreitung von E-Autos wird auch der Bestand an Altbatterien stark wachsen. Unternehmen setzen daher zunehmend auf Recycling, um Rohstoffe aus Batteriezellen zurückzugewinnen und so den steigenden Bedarf zu sichern, Ressourcen zu schonen und die E-Mobilität nachhaltiger zu gestalten.

Aktuell werden dabei vor allem zwei Methoden angewandt: Bei der kryogenen Spaltung werden die Zellen mit flüssigem Stickstoff auf minus 196 Grad Celsius gekühlt und dann zerkleinert. Danach wird durch eine Reaktion mit Natriumhydroxid Wasserstoff freigesetzt und kontrolliert verbrannt. Kunststoffe, Metalle und Lithiumsalze können anschließend ausgefällt und weiterverarbeitet werden. Beim hydrometallurgischen Verfahren werden die Metalle durch nasschemische Lösungsverfahren getrennt. „Endress+Hauser Geräte sorgen beim Batterierecycling für Sicherheit und unterstützen seine umweltfreundliche Gestaltung – unsere Analysemesstechnik kommt hier auch bei der Abwasseraufbereitung zum Einsatz “, sagt Philipp Conen.

Veröffentlicht am 14.07.2022, zuletzt aktualisiert am 14.09.2022.

Tauchen Sie mit dem Newsletter von «changes» jeden Monat durch neue spannende Geschichten in die Welt der Prozessindustrie ein!

Newsletter abonnieren